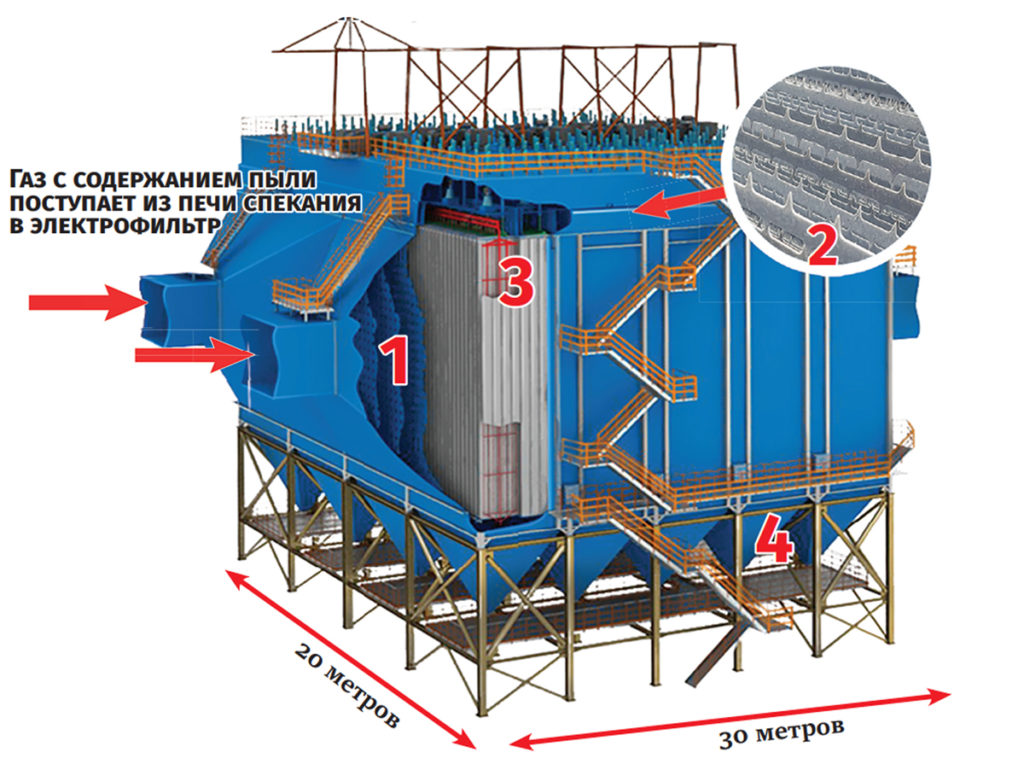

На Ачинском глинозёмном комбинате компании РУСАЛ приступили к реконструкции очередного электрофильтра. Мы решили побывать на производстве, чтобы выяснить: как он устроен? Но тут же столкнулись с проблемой: а как нам показать читателям электрофильтр во всей красе, если он высотой – с пятиэтажный дом? Поэтому для наглядности мы воспользовались изображением компьютерной 3D-модели установки.

ОТКУДА ВООБЩЕ БЕРЁТСЯ ПЫЛЬ?

В 185-метровых вращающихся печах, где температура достигает 1300 градусов, в процессе спекания нефелиново-известняковой шихты выделяется газ. Он содержит мелкие частицы полезного компонента – оксида алюминия. Чтобы ценное сырьё не «вылетало в трубу», изначально разработчики технологического процесса производства глинозёма предусмотрели электрофильтры – по сути, это огромные газоочистные установки, которые улавливают эту самую пыль и возвращают в производство.

КАК РАБОТАЕТ ЭЛЕКТРОФИЛЬТР?

В каждом электрофильтре газ проходит несколько ступеней очистки. Первая – форкамера (1): в ней специальные решётки не только выравнивают газовый поток, но и задерживают крупные частицы пыли.

В каждом электрофильтре газ проходит несколько ступеней очистки. Первая – форкамера (1): в ней специальные решётки не только выравнивают газовый поток, но и задерживают крупные частицы пыли.

После этого газ поочерёдно проходит ещё через пять полей, в которых расположена электродная система. В каждом поле – свой уровень напряжения, который постепенно увеличивается, доходя до десятков тысяч вольт.

В результате напряжения, подаваемого на коронирующий электрод (2), в электростатическом поле частицы пыли заряжаются и «прилипают» к осадительному электроду (3), представляющему собой металлическую пластину.

Чтобы удалить с неё пыль, используется специальный механизм встряхивания: поочерёдно молотки ударяют по электродам, в результате пыль падает в бункеры (4), расположенные под каждой секцией. Ну а дальше – дело техники: она с помощью сжатого воздуха вновь направляется в печь, помогая предприятию экономить сырьё.

ПОЧЕМУ ЭЛЕКТРОФИЛЬТР НЕЛЬЗЯ ОТКЛЮЧАТЬ?

— Электрофильтры – это неотъемлемая составляющая технологического процесса, – говорит начальник отдела экологии АО «РУСАЛ Ачинск» Игорь Губченко. – В первую очередь электрофильтр предназначен для очистки технологических газов и от находящихся в них взвешенных частиц. Поэтому перед тем, как начать капитальный ремонт электрофильтра, печь спекания останавливается, подключается резервная газоочистка, и после этого печь запускается вновь.

— Электрофильтры – это неотъемлемая составляющая технологического процесса, – говорит начальник отдела экологии АО «РУСАЛ Ачинск» Игорь Губченко. – В первую очередь электрофильтр предназначен для очистки технологических газов и от находящихся в них взвешенных частиц. Поэтому перед тем, как начать капитальный ремонт электрофильтра, печь спекания останавливается, подключается резервная газоочистка, и после этого печь запускается вновь.

Во-вторых, спёковая пыль – это ценное сырьё: если бы мы выбрасывали её в атмосферу, это означало бы прямую потерю нашего основного продукта – глинозёма, и, соответственно, огромные убытки для предприятия. В-третьих, с помощью этой пыли, путём её непрерывного вдувания в печь спекания, регулируется температура факела внутри печи. Без этой процедуры вместо кондиционного спёка на выходе будет лишь один брак, а сама печь очень быстро выйдет из строя.

Ежегодно на комбинате реконструируется по два электрофильтра. В 2023 году АГК начинает реконструкцию электрофильтров печи спекания № 10, тем самым начиная новый цикл.

Также нужно учитывать и экологический аспект: пыль, которую улавливают фильтры установки газоочистки, не попадает в атмосферу – а значит, значительно снижается воздействие производства на окружающую среду.

Вес одной установки газоочистки составляет около 1000 тонн. Всего на комбинате функционирует 24 электрофильтра (по два на каждой из 12 печей спекания) и две резервные газоочистки

СКОЛЬКО СТОИТ РЕМОНТ ЭЛЕКТРОФИЛЬТРА?

Срок службы каждого электрофильтра составляет около десяти лет. Факторов интенсивного изнашивания несколько: от постоянной работы в режиме вибрации до абразивных свойств пыли, которая значительно сокращает срок эксплуатации металла.

– Реконструкция одной газоочистной установки, включающей два электрофильтра, занимает 14-18 месяцев – в зависимости от того, что покажет диагностика оборудования и несущих строительных конструкций, – рассказывает менеджер отдела технического перевооружения и развития производства ООО «ИСО» Ильдус Закиев. – В ходе реконструкции электрофильтр, по сути, полностью разбирается, остаётся один фундамент, и строится заново.

– Реконструкция одной газоочистной установки, включающей два электрофильтра, занимает 14-18 месяцев – в зависимости от того, что покажет диагностика оборудования и несущих строительных конструкций, – рассказывает менеджер отдела технического перевооружения и развития производства ООО «ИСО» Ильдус Закиев. – В ходе реконструкции электрофильтр, по сути, полностью разбирается, остаётся один фундамент, и строится заново.

В 2022 году началось инвестиционное мероприятие по реконструкции электрофильтров печей спекания № 11 и 12 со строительством резервной газоочистки.

На проведении работ по реконструкции задействовано порядка десяти единиц специализированной техники, но основная – это, конечно, краны, в том числе стационарный Demag, который может поднять 2000 тонн, а также мобильный 500-тонник Liebherr. При необходимости привлекаются и краны меньшей грузоподъёмности.

Как только монтажные работы завершены, начинается настройка оборудования. Все параметры очистки газа отслеживает лаборатория, и как только она даёт добро, электрофильтр запускается в эксплуатацию.

При этом все старые конструкции утилизируются, поскольку для дальнейшей эксплуатации они уже непригодны. В ходе капитального ремонта фильтра в нём меняется на новое абсолютно всё – корпус, пакеты коронирующих и осадительных электродов, встряхивающие механизмы, тепловая и электрическая изоляция, кабели, трансформаторы, контрольно-измерительные приборы и т.д. В среднем капремонт электрофильтров одной печи обходится АГК примерно в 400 миллионов рублей.

Тоже стоит почитать

Середина января в Ачинске омрачилась несколькими пожарами

Грейдер есть – машинистов нет…

Здравствуй, новый и-го-год: 7 января возле центра «Спутник» прошли народные гуляния